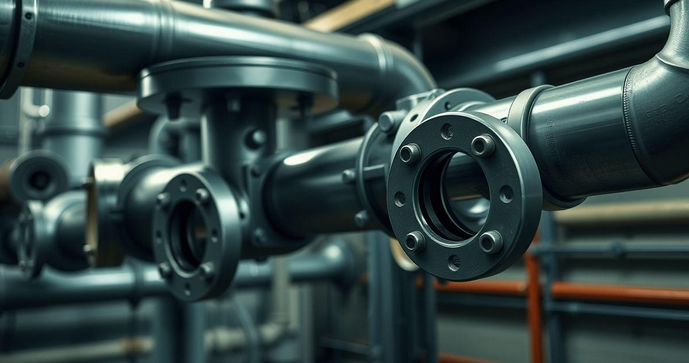

Flange para Tubulação: Guia Completo para Escolha e Aplicações

O que é uma Flange para Tubulação e sua Importância

A flange para tubulação é um elemento de conexão utilizado para unir tubos, válvulas, bombas e outros equipamentos no sistema de condução de fluidos. Geralmente fabricada em materiais como aço, inox ou plástico, sua principal função é permitir a montagem e desmontagem de partes do sistema de forma eficiente e segura.

A importância das flanges se dá, principalmente, pela sua capacidade de proporcionar uma vedação eficaz, evitando vazamentos que podem causar danos ambientais e econômicos. Além disso, as flanges facilitam a inspeção e manutenção de partes do sistema, pois permitem o acesso rápido a componentes críticos sem necessidade de desconstrução total da instalação.

Outro aspecto relevante é que as flanges ajudam a distribuir a pressão interna exercida pelos fluidos, garantindo a integridade da tubulação. A seleção do tipo correto de flange é essencial, pois isso impacta na durabilidade e na segurança do sistema como um todo.

Por fim, as flanges são vitais para a padronização dos sistemas de tubulação, permitindo a intercambialidade entre diferentes fabricantes e participantes da cadeia produtiva, o que otimiza a manutenção e a operação das instalações industriais.

Tipos de Flanges e suas Aplicações Específicas

Existem diversos tipos de flanges, cada um com características específicas que os tornam adequados para diferentes aplicações.

Abaixo, apresentamos alguns dos principais tipos de flanges e suas respectivas utilizações:

- Flange Planar: Usada em sistemas de baixa pressão, essa flange é ideal para conexões simples e é comumente encontrada em instalações de água e esgoto.

- Flange Tipo Lap Joint: Esta flange é utilizada quando a necessidade de desmontagem frequente está presente.

A sua estrutura permite fácil montagem e ajuste, sendo popular em indústrias de petróleo e gás. - Flange Tipo Soldável: A flange soldável é unida através de solda, proporcionando uma vedação muito eficiente.

É amplamente utilizada em tubulações de alta pressão, como em sistemas químicos e petroquímicos. - Flange de Rosca: Este tipo é fixado através de roscas, sendo ideal para aplicações com baixo fluxo.

É comum em sistemas de irrigação e instalações hidráulicas. - Flange Tipo Roscada: Comumente utilizada em indústrias que necessitam de fácil instalação, essa flange é popular em sistemas de tamanho reduzido ou onde o espaço é limitado.

- Flange de Juntas Labs: Especialmente projetada para aplicações de alta temperatura, esta flange é empregada em indústrias de energia e processamento de alimentos, onde a resistência ao calor é essencial.

A escolha do tipo adequado de flange é essencial para a eficiência e segurança do sistema de tubulação.

É importante avaliar os requisitos de pressão, temperatura e acesso para determinar a flange mais apropriada a cada situação.

Critérios para Escolher a Flange Ideal para seu Projeto

Escolher a flange ideal para um projeto envolve considerar diversos critérios que garantem a eficiência e segurança do sistema de tubulação.

- Tipo de Material: O material da flange deve ser escolhido com base nas propriedades do fluido que será transportado e nas condições ambientais. Flanges de aço inox são ideais para sistemas corrosivos, enquanto flanges de aço comum são adequadas para aplicações gerais.

- Pressão de Operação: Verifique a classificação de pressão da flange. É fundamental que ela suporte as pressões máximas esperadas no sistema, evitando falhas ou vazamentos durante a operação.

- Temperatura de Operação: As flanges devem ser selecionadas de acordo com a temperatura máxima de operação. Flanges projetadas para altas temperaturas, como as de juntas labs, são recomendadas para aplicações em ambientes quentes.

- Tamanho e Dimensões: As dimensões da flange devem corresponder ao diâmetro do tubo e ao espaço disponível para instalação. Flanges com dimensões inadequadas podem causar problemas de vedação e ajuste.

- Tipo de Vedação: A vedação é crucial para evitar vazamentos. Selecione flanges que proporcionem o tipo de vedação necessária, com base nas características do fluido e nas condições de pressão.

- Facilidade de Montagem e Manutenção: Considere o design da flange em relação à facilidade de instalação e manutenção. Flanges que permitem montagem/desmontagem rápida são ideais para sistemas que exigem acesso frequente.

A avaliação desses critérios garantirá que a flange escolhida atenda às necessidades específicas do projeto, contribuindo para a longevidade e eficiência do sistema de tubulação.

Vantagens do Uso de Flanges em Sistemas de Tubulação

O uso de flanges em sistemas de tubulação oferece várias vantagens que contribuem para a eficiência e segurança das operações.

Abaixo, estão algumas das principais vantagens:

- Facilidade de Montagem e Desmontagem: As flanges permitem uma conexão rápida e eficiente entre os componentes do sistema, facilitando a montagem e desmontagem para manutenção e inspeção, sem necessidade de ferramentas complexas.

- Vedação Eficiente: As flanges oferecem um excelente sistema de vedação, que minimiza o risco de vazamentos.

Isso é vital para a segurança, especialmente em sistemas que transportam fluidos perigosos ou corrosivos. - Durabilidade: Flanges são geralmente projetadas para suportar altas pressões e temperaturas, garantindo uma vida útil prolongada do sistema de tubulação e reduzindo a necessidade de trocas frequentes.

- Padronização: O uso de flanges contribui para a padronização dos sistemas de tubulação, o que facilita a intercambialidade de componentes de diferentes fabricantes, melhorando a logística de manutenção.

- Flexibilidade de Projeto: As flanges permitem uma grande flexibilidade no design do sistema, possibilitando ajustes e modificações conforme necessário, sem a necessidade de reconfigurações complexas na tubulação.

- Redução de Custos: A utilização de flanges pode resultar em economia ao longo do tempo, já que a facilidade de manutenção reduz o tempo de inatividade e os custos associados a reparos.

A implementação de flanges adequadas não só aumenta a eficiência do sistema, mas também assegura a segurança das operações, tornando-as uma escolha inteligente para diversos tipos de projetos de infraestrutura e industriais.

Processo de Instalação de Flanges: Passo a Passo

A instalação de flanges é um processo crucial que deve ser executado com cuidado para garantir a eficiência e segurança do sistema de tubulação.

Abaixo, apresentamos um passo a passo para a instalação correta de flanges:

- Preparação dos Materiais: Reúna todos os materiais e ferramentas necessários, como flanges, parafusos, arruelas, chaves de fenda, e, se necessário, selantes de vedação.

- Verificação das Superfícies: Certifique-se de que as superfícies de contato das flanges e dos tubos estão limpas e livres de sujeira, ferrugem ou danos que possam comprometer a vedação.

- Alinhamento das Flanges: Posicione as flanges de modo que os furos de furação estejam alinhados. Isso é fundamental para garantir que todas as partes sejam fixadas corretamente e que não ocorram tensões indesejadas.

- Inserção dos Parafusos: Insira os parafusos ou espáduas através dos furos das flanges, mantendo a mesma sequência de instalação em todos os pontos para evitar tensões irregulares. É recomendável iniciar a fixação pelos parafusos diagonais.

- Aperto Adequado: Utilize uma chave torque para apertar os parafusos de maneira uniforme. Isso ajuda a garantir que a flange esteja firmemente fixada e que a vedação seja eficaz. Siga as especificações do fabricante quanto ao torque ideal.

- Inspeção Final: Após a instalação, faça uma verificação final, observando visualmente se há alinhamentos corretos e aperto adequado. Testes de pressão também podem ser realizados para garantir que não há vazamentos.

- Documentação: É importante documentar o processo de instalação, anotando quaisquer observações sobre a instalação de flanges, o torque aplicado e a data de instalação.

Seguir esses passos cuidadosamente assegura uma instalação eficiente e duradoura, contribuindo para a segurança e eficácia do sistema de tubulação.

Manutenção e Cuidados Essenciais com Flanges

A manutenção adequada das flanges é crucial para garantir a segurança e eficiência dos sistemas de tubulação.

Seguir boas práticas de cuidado e manutenção ajuda a prevenir problemas e prolonga a vida útil do equipamento.

Abaixo estão algumas recomendações essenciais:

- Inspeção Regular: Realize inspeções periódicas nas flanges e conexões para verificar se há sinais de desgaste, corrosão ou vazamentos.

A detecção precoce de problemas é fundamental para evitar falhas maiores. - Limpeza: Mantenha as flanges limpas, removendo qualquer sujeira, graxa ou resíduos que possam afetar a vedação.

Utilize produtos de limpeza compatíveis com o material da flange para não danificá-la. - Verificação de Torque: É importante verificar periodicamente se os parafusos estão apertados conforme as especificações do fabricante.

O torque pode se soltar com o tempo, e isso pode comprometer a vedação e causar vazamentos. - Monitoramento de Temperatura e Pressão: Acompanhe as condições operacionais do sistema, como temperatura e pressão, para garantir que estejam dentro dos parâmetros recomendados.

Mudanças inesperadas podem afetar a integridade das flanges. - Substituição de Componentes Danificados: Caso observe flanges danificadas, com rachaduras ou corrosão, é crucial substituí-las imediatamente.

Flanges danificadas podem comprometer toda a segurança do sistema de tubulação. - Uso de Selantes: Em alguns casos, a aplicação de selantes específicos pode ser necessária para melhorar a vedação entre flanges.

Certifique-se de utilizar produtos compatíveis com o material da flange e do fluido que está sendo transportado.

Seguindo esses cuidados, você garantirá que suas flanges funcionem de maneira eficiente e segura,

prolongando a vida útil do sistema de tubulação e evitando gastos desnecessários com reparos e substituições prematuras.

As flanges para tubulação desempenham um papel fundamental na segurança e eficiência dos sistemas de condução de fluidos. Ao abordar corretamente sua escolha, instalação e manutenção, é possível maximizar sua durabilidade e funcionalidade.

Compreender os diferentes tipos de flanges e suas aplicações específicas, assim como seguir os critérios de seleção e cuidados adequados, garantirá que seu projeto atenda às necessidades operacionais e normativas.

Investir tempo na manutenção e atenção a detalhes pode evitar problemas futuros e custos inesperados, proporcionando uma operação suave e segura.

Gostou? compartilhe!

Gostou? compartilhe!